会社組織として5つの部門に分け、それぞれに管理責任者を配置し運営しています。

会社組織として5つの部門に分け、それぞれに管理責任者を配置し運営しています。

酪農の原点である「土づくり」から「チーズの製造」まで一貫して自社で行っています。

近年の牧場運営では、牧草の生産や飼料作成をTMRセンターへ委託、子牛を育成牧場へ預けるなど「アウトソーシング(業務の外注)」というのをよく耳にします。しかし、当社では飼料作成や育成など、すべての工程を自社で完結させる「内製化」を軸として運営しています。

近年、農業を取り巻く環境は、目まぐるしく変化しています。それでも、酪農の原点は土づくりですし、良質な牧草や飼料から健康な牛が育つ、この原則は変わりません。当社では、飼料のトウモロコシや牧草は、海外からの輸入に頼らず、出来

る限り農場内で自給自足をしています。ビタミンやミネラルを独自配合する飼料設計も自社で行っています。

飼料を自給する以外にも、人工授精など繁殖に関わることや、子牛の育成やチーズづくりに関わることまで内製化し、自社で行っています。

これらをもしアウトソーシングした場合は、他社の作業スピードや作業時期、仕入価格の変動などで、外的要因に左右され、事業計画が崩れることもあるかもしれませんが、当社では、すべての工程を自社で一貫して行うことで、自社中心で営農計画がたてることが可能になっています。

また、自社で行うことによって、社内にノウハウが蓄積しマニュアル化が進み、エキスパートな人材が育ちやすい環境ができています。

もちろん、この規模の牧場で、すべての工程を自社で一貫して行うということは人材が必要です。今ではパートや実習生を含めると30名弱の大所帯となっています。このように雇用を生み出すことによって、お世話になっている地域社会に、多少なりとも貢献・還元できているのではと思っています。

環境にも配慮した持続可能な農業を実現するため、「エネルギー循環型の農業」を目指しています。

規模拡大にともない、大きな課題となっていたのが糞尿処理でした。

また、ロボット牛舎の導入などの機械化により労働負担の軽減や生産性の向上は実現できていましたが、エネルギーコストは増加していました。

バイオガスプラントの導入によって、糞尿処理を内製化の実現と、エネルギーコストの削減を実現するとともに、循環型農業の実践へむけ動き出しました。

エネルギーコストの削減

エネルギーコストの削減

雑草種子や病原菌が含まれない安全な肥料として二次利用

雑草種子や病原菌が含まれない安全な肥料として二次利用

肥料のニオイを抑える効果がある

肥料のニオイを抑える効果がある

今後は、バイオガス発電で得られるエネルギーを蓄電し、農機具の燃料として使えるようになど、農場全体のエネルギーをバイオガス発電で100%まかなえるように、環境にも優しい、持続可能な「エネルギー循環型農業を目指しています」。

酪農業もデジタル化が進み、ハイテクノロジーの時代となっています。

持続可能な農業の実現に向け「労働負担の軽減」と「生産性の向上」を同時に実現すべく、機械化を積極的にすすめています。

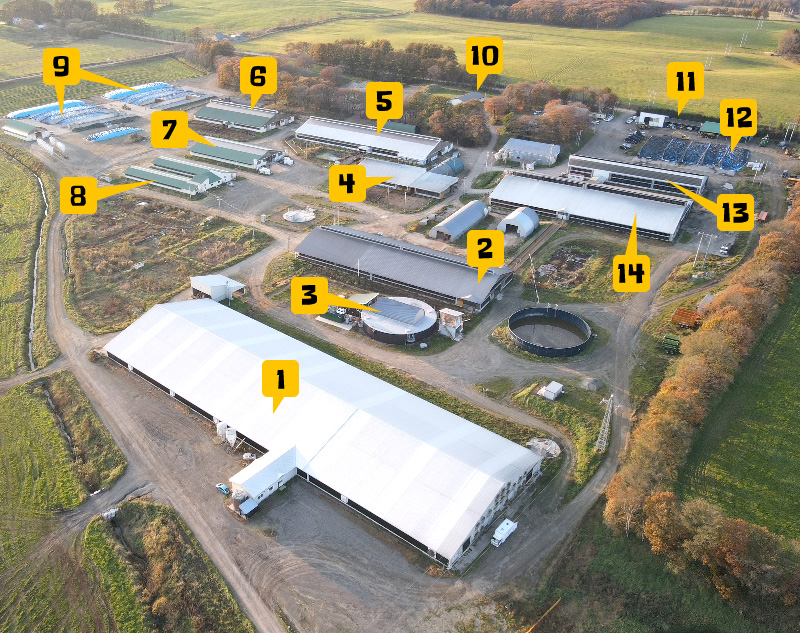

24時間、牛の好きなタイミングで、牛が自ら搾乳機械に入り、ロボットが自動で搾乳します。

24時間、牛の好きなタイミングで、牛が自ら搾乳機械に入り、ロボットが自動で搾乳します。

牛の首につけたタグで活動量を測定し健康管理。搾乳時の乳汁を自動測定し、病気の早期発見・発情の特定を行い、対応方法の情報も提供されます。

牛の首につけたタグで活動量を測定し健康管理。搾乳時の乳汁を自動測定し、病気の早期発見・発情の特定を行い、対応方法の情報も提供されます。

24時間自動で温度や湿度を調整し牛の快適性を追求しています。

24時間自動で温度や湿度を調整し牛の快適性を追求しています。

健康管理や繁殖管理の個体データはクラウドで管理され、いつでもタブレットで確認できるようになっています。

1日に最大6回、ロボットが適温のミルクをロボットが自動哺乳します。 また、哺乳状況を個体別にクラウドで確認できます。

手作業であれば1日2回の哺乳でしたが、ロボットであれば1日最大6回の哺乳が可能になりました。

その結果、子牛の病気や事故が減り、成長も早くなりました。

その他「自動餌やりロボット」も導入し、エサやりも自動で行っています。

経営の安定化と、地域の魅力を世界に発信するために、肉牛(和牛・FI・ホルスタイン)の繁殖に取り組んでいます。

牧場に隣接している「なかやまミルク工房」でチーズの製造・加工、販売をしています。

戦後間もない頃に、別海町で3頭の牛からスタートした当牧場ですが、飼料作成や子牛の育成も「アウトソーシング(外注)」せずに、すべて自社で完結させる「内製化」を軸として運営していますので、今ではパートや実習生を含めると30名以上の大所帯となっています。

平成8年(1996年)という早い段階から法人化をし、規模拡大・機械化を進めてた当社ですが、その過程でスタッフの教育環境を整えないと、生産面が改善しないという課題に直面しました、そこで近年は、情報共有や意思伝達のスピード・人材育成のスピードの観点から部門化を進め、スタッフ教育の環境を整えました。 部門化することによって「各スタッフの質や技術力の向上」「管理職のマネジメント力の向上」。 そして「生産品質の向上、生産量の向上」につながっていきました。